新闻动态

数控知识

数控机床在模具加工中常用的线切割机床的操作方法?

1、编程步骤和要求:

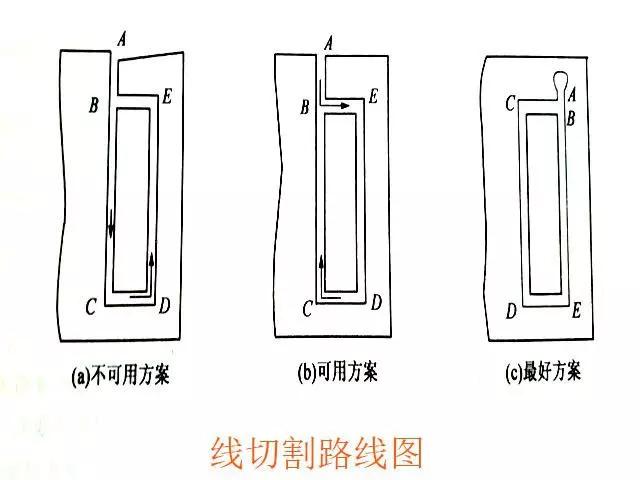

在分析零件图纸时,首先分析零件是否能此电火花线切割机床上加工。零件尺寸太大、太小都可能不宜在线切割机床上加工。比如,厚度超过丝架跨距的零件;窄缝小于电极丝直径加放电间隙的工件。 其次要分析零件图纸上尺寸数据的合理性及完整性。用手工编制加工程序时,需要计算各节点坐标;用计算机辅助编程时,需要确定零件轮廓的所有几何元素,且需要合理及完整的尺寸,即确定的零件是准确的、唯一的,否则就无法进行编程。比如,直线与圆弧、圆弧与圆弧在图纸上相切,而根据给出的尺寸变成了相交或相离状态;有矛盾的多余尺寸或影响工艺安排的封闭尺寸。 在确定出工艺路线时,需要考虑到线切割加工一般是加工的最后工序,因此必须要合理地进行工艺处理,以使工件精度和表面质量达到要求。比如,工件在线切割机床上的定位面的选择加工,要求其基准面必须进行磨削加工。 线切割路线及起割点的位置的确定。加工路线A—B—C—D—E—A是错误的,因为当切割到C点时,主要连接部位被割离,余下的材料与夹持部分连接较少,刚性大大降低,而产生变形。加工路线A—B—E—D—C—B—A是可用的方案,因为材料与夹持部分连接,在加工最后阶段才被割去,可减少变形,因此,在一般情况下,将工件与夹持部分分割的线段放在切割总程序的末端。加工路线是A—B—E—D—C—B—A最好的方案。因为电极丝不用坯件外切入,起割点在还件上预制的穿丝孔中,工件的变形小,加工精度高。 同时还应仔细考虑表面粗糙度、尺寸精度、配合间隙等影响,以获得最佳的工艺效果。 2、数学处理: (1)坐标系的选择。为了确定各节点的坐标值,根据工件的装夹和切割方向,应确定统一的坐标系。同时为简化计算,坐标原点和坐标轴应选择图形特殊点和图形对称轴线。 (2)补偿量R的计算。按选定的电极丝尺寸、放电间隙和凸模、凹模配合间隙计算出补偿量。 (3)有公差的尺寸处理。我们知道工程上的尺寸都是不可能绝对精准的,因此都带有公差。根据大量统计表明,加工后的实际尺寸大部分都在公差带的中值附近,因此有公差尺寸,应采用平均尺寸编程。 平均尺寸计算公式为: 平均尺寸=基本尺寸+(上偏差+下偏差)/2 3、程序编制 根据加工工艺路线及各节点坐标值,编制出线切割程序段,然后再加上引入、导出程序段,就构成了完整的线切割加工程序。引人程序段是使电极丝从穿丝点到工件轮廓的程序;引出程序段是使电极丝从工件轮廓到退丝点的程序。 4、程序检验 编制好的线切割加工程序,—般都要经过检验才能用于正式加工,特别是对于用手工编制的线切割加工程序,计算十分烦琐,难免会出现问题。数控系统大都提供程序检验的方法。 (1)画图检验(反读程序)。画图检验,就是将编制的线切割加工程序反读,检查程序是否存在错误语法,由程序得出图形是否正确。 (2)轨迹仿真。轨迹仿真也是将编制的线切割加工程序反读,检查程序是否正确,它比画图检验更快、形象更逼真。 (3)空走。在电极丝没有加电的情况下运行,总体检验加工程序实际加工情况,加工中是否存在干涉和碰撞。 (4)试切。用薄钢板等廉价材料代替工件实际材料,在机床上,用通过上面测试的线切割加工程序加工,从而检验加工程序的正确性和工件尺寸的准确性及必需的调整。